REDUCCION DEL TIEMPO DE LA SUPPLY CHAIN

1. ¿Creéis que hoy en día las empresas conocen el coste logístico de su SCM?

No, porque como dice el artículo: “una de las principales razones de la Supply Chain es adoptarle a las empresas una visión más profunda sobre SCM”. Por lo tanto las empresas no conocen el coste logístico de de su SCM lo que las ha llevado a buscar métodos que les permitan identificar los costos de cada uno de los procesos que se llevan a cabo en sus cadenas, y por esta razón buscan mejorar de una u otra manera la reducción de estos.

2. ¿Creéis que hoy en día las empresas conocen los tiempos de respuesta de su SCM?

Deduciendo lo que nos transmite el artículo. Pues es claro que las empresas no saben los tiempos de respuesta. En un fragmento del articulo nos hablan que las empresas al tener un stock, creen que pueden remediar el tiempo de respuesta, pero lo que no tienen claro es que lo que deben medir es la distancia y el tiempo que necesita para hacer el recorrido hasta la entrega del producto al cliente Y así saber si necesitan o no de la utilización del stock.

3. La metodología que se presenta en el artículo, trata de medir y reducir el tiempo de la SCM. Identificar las dificultades prácticas que le veis a la metodología para su aplicabilidad real.

La dificultad que es más notoria en esta metodología ARTOS (Análisis y Reducción del Tiempo) Es que busca descomponer el plazo de entrega en tiempos elementales y por su parcialidad (falta de igualdad) a veces los resultados no son los esperados.

4. Proponer alguna metodología para medir el tiempo de respuesta en una SCM que supere las dificultades prácticas identificadas en el punto anterior para la metodología del artículo.

Una ves encontrado el problema anterior hemos querido mostrar una posible solución de la siguiente forma:

POSIBLE SOLUCION

Tradicionalmente las compañías tratan de incrementar sus beneficios para lograr su desarrollo y cumplir su rol social.

Hay dos métodos para asegurar beneficios: incremento de precios de venta y reducción de costos. Sin embargo, Hemos querido reducir costos por la elimincion total de la produccion innecesaria. Para lograrlo,vamos a emplear dos conceptos: Justo a Tiempo y Control Visual.

PASOS:

- Determinando el Pulso de Línea (tiempo de ciclo) para la cantidad requerida de producción.

El Tiempo de Ciclo debe ser determinado por la cantidad requerida, lo que refleja exactamente la demanda del mercado.

- Empleando sistemas de retirada secuencial en los procesos.

Sistema de retiro por proceso subsecuente quiere decir que la programación se entrega al final del sistema y este toma del proceso subsecuente solamente lo que corresponde para cumplir con la demanda

- Creando flujo a través de todos los procesos.

La creación de procesos fluidos (Flujo de Procesos), se logra llevando a cabo tres condiciones básicas: organizando los equipos en el orden del proceso, poniendo trabajos en flujo uno a uno y con sincronización de la mano de obra

- Uniendo procesos con Kanban y sistemas de transporte.

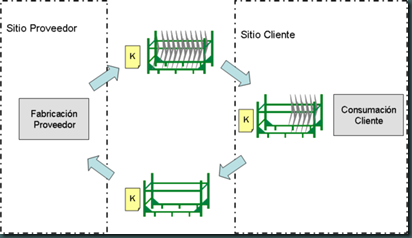

Kanban es un instrumento para acoplamiento en Justo a tiempo, ya que actúa como nervio automático.

-Previene desperdicios de sobreproducción.

-Provee información para retiro y producción.

Cuando un cliente retira dichos productos de su lugar de almacenamiento, el kanban o la señal viaja hasta el principio de la línea de fabricación o de montaje para que produzca un nuevo producto. Se dice entonces que la producción está guiada por la demanda y que el kanban es la señal del cliente que indica que un nuevo producto debe ser fabricado o montado para rellenar el punto de stock.

Kanban.

- Producción suavizada.

La Nivelación de la producción se hace para manufacturar unidades requeridas para mes, semana y día en cantidades y tipos en cualquier zona.

LO QUE SE QUIERE MEJORAR:

•Procesos con tiempos de ejecución largos.

•Proceso en los cuales las operaciones manuales no están separadas de operaciones para maquinas.

•Procesos que creemos eficientes y no lo son.

•Procesos eficientes individualmente pero no desde el sistema total.

Excelente!!!

ResponderEliminar